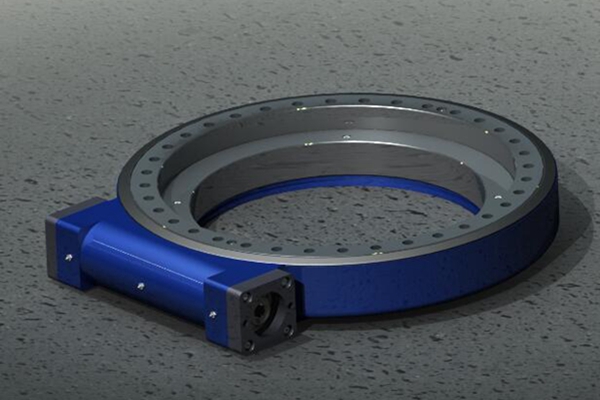

廣東升降平臺講解回轉驅動

經常使用升降機械的可能都聽說過回轉驅動日常損壞,其實就是廣泛采用的接觸應力和靜容量的計算方法,都是以回轉驅動均勻受力、且滾子有效接觸長度為滾子長度的80%為前提的。顯而易見,這種前提是不符合實際情況的。這也是導致回轉驅動易于損壞的另一個原因。那么在我們平時的生活工作中,回轉驅動損壞有哪些方面的原因呢?下面就由咱們升降機廠家的小編給大家講解一下:

一、當回轉驅動損壞的時候我們應該如何處理呢?一下提出幾點建議:

1、要對有限元進行分析,并且適當加大轉臺與回轉驅動相連部位的板材厚度,以便提高轉臺的結構剛度。

2、有些升降平臺具有大直徑回轉驅動,當對其進行設計時,應適當加大安全系數;適當增加滾子的數量也可以改善滾子與滾道的接觸狀況。

3、提高回轉驅動的制造精度,重點放在熱處理工藝上。可降低中頻淬火速度,力求獲得較大的表面硬度和淬硬深度,防止滾道表面出現淬火裂紋。

二、接下來就是液壓升降機的熱處理狀態。

回轉驅動本身的加工質量受制造精度、軸向間隙和熱處理狀態的影響很大,這里容易忽略的因素是熱處理狀態的影響。顯然,要使滾道表面不產生裂紋及壓陷,就要求滾道表面除具有足夠的硬度而外,還必須具有足夠的硬化層深度和心部硬度。據國外資料介紹,滾道硬化層深度應隨滾動體的增大而加厚,最深可超過6mm以上,心部硬度也應較高,這樣滾道才會有升降機較高的抗壓潰能力。所以回轉驅動滾道表面淬硬層深度不足,心部硬度偏低,也是造成其損壞的原因之一。

三、液壓升降機的轉臺結構鋼度。

回轉驅動是傳遞轉臺與底盤間各種載荷的重要部件,其本身剛度并不大,主要依賴支承它的底盤和轉臺的結構剛度。從理論上講,轉臺的理想結構為大剛度的圓筒狀,以便能讓轉臺所受的載荷均勻分布,但受整機高度限制不可能做到。對轉臺進行的有限元分析結果表明,轉臺與回轉驅動相連的底板變形較大,大偏載工況下更為嚴重,致使載荷集中作用在小部分滾子上,從而加大了單個滾子所受到的壓力;尤為嚴重的是轉臺結構的變形會改變滾子與滾道的接觸狀況,大大減少接觸長度并導致接觸應力大幅增加。

最近咱們廣東升降平臺加大力度,生產了一大批新的液壓升降機,價格絕對是性價比最高的,歡迎大家前來咨詢!

- 上一條:買液壓升降機找天創

- 下一條:液壓升降機的故障分析及解決方案